O desempenho dos forjados é crucial em diversas aplicações industriais, desde componentes automotivos até peças aeroespaciais. A adição de diferentes elementos de liga pode impactar significativamente as propriedades dos materiais forjados, aumentando sua resistência, durabilidade e resistência a fatores ambientais. Este artigo explora alguns dos principais elementos de liga e como eles afetam o desempenho das peças forjadas.

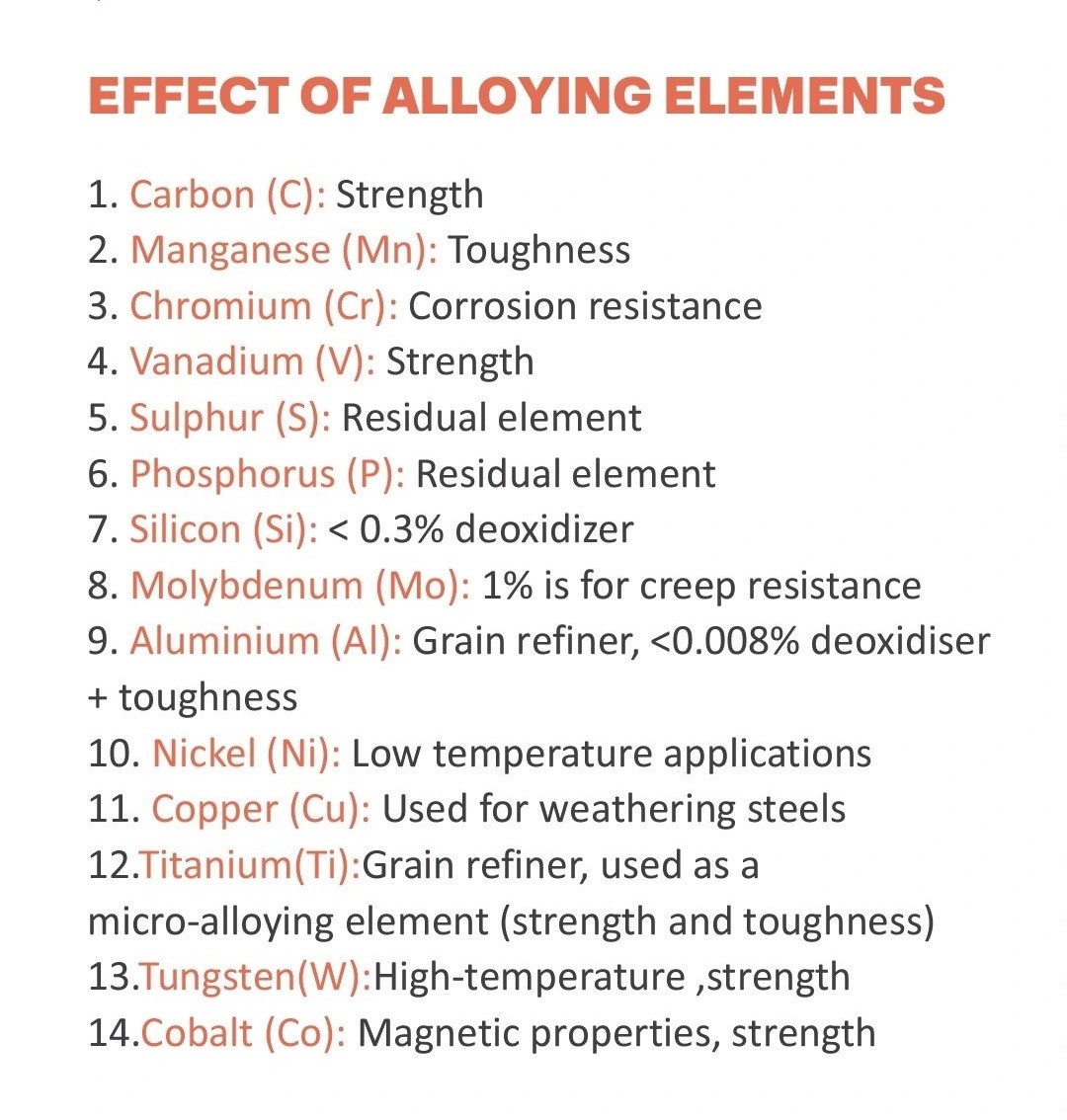

Principais elementos de liga e seus efeitos

Carbono (C):

O carbono é um dos elementos de liga mais críticos do aço. Influencia diretamente na dureza e resistência do material. O alto teor de carbono aumenta a dureza e a resistência à tração do forjado, tornando-o adequado para aplicações que exigem alta resistência ao desgaste, como ferramentas de corte e peças automotivas. No entanto, demasiado carbono pode tornar o material quebradiço, reduzindo a sua resistência ao impacto.

Cromo (Cr):

O cromo é conhecido por sua capacidade de melhorar a resistência à corrosão e a dureza. Forma uma camada passiva de óxido de cromo na superfície, protegendo o forjado da oxidação e corrosão. Isso torna os aços com liga de cromo ideais para aplicações em ambientes agressivos, como indústrias marítimas e químicas. Além disso, o cromo aumenta a temperabilidade do aço, permitindo-lhe atingir maior resistência e tenacidade após o tratamento térmico.

Níquel (Ni):

O níquel é adicionado às peças forjadas para melhorar sua tenacidade e ductilidade, principalmente em baixas temperaturas. Também aumenta a resistência do material à corrosão e oxidação. Os aços com liga de níquel são comumente usados nas indústrias aeroespacial e de petróleo e gás, onde são necessárias alta resistência e resistência a ambientes agressivos. A presença de níquel também estabiliza a fase austenítica, tornando o aço não magnético e melhorando sua trabalhabilidade.

Efeitos Combinados e Aplicações Industriais

A combinação destes e de outros elementos de liga, como molibdênio (Mo), vanádio (V) e manganês (Mn), pode produzir materiais com propriedades personalizadas para aplicações específicas. Por exemplo, o molibdênio aumenta a resistência a altas temperaturas e a resistência à fluência do aço, tornando-o adequado para pás de turbinas e vasos de pressão. O vanádio refina a estrutura do grão, melhorando a resistência e a tenacidade do forjamento. O manganês atua como desoxidante e melhora a temperabilidade e a resistência à tração do material.

Na indústria automotiva, peças forjadas com uma combinação equilibrada de carbono, cromo e manganês são usadas para produzir componentes de alta resistência e resistentes ao desgaste, como virabrequins e engrenagens. No setor aeroespacial, as ligas de níquel e titânio são essenciais para a fabricação de peças leves, porém robustas, capazes de suportar temperaturas e tensões extremas.

Conclusão

O desempenho dos forjados é fortemente influenciado pela adição de elementos de liga, cada um contribuindo com propriedades específicas que melhoram o desempenho geral do material. Compreender o papel de elementos como carbono, cromo e níquel ajuda metalúrgicos e engenheiros a projetar peças forjadas que atendam aos exigentes requisitos de diversas aplicações industriais. Ao selecionar e combinar cuidadosamente esses elementos, os fabricantes podem produzir peças forjadas de alta qualidade com resistência, durabilidade e resistência superiores a fatores ambientais, garantindo confiabilidade e longevidade em suas respectivas aplicações.

Horário da postagem: 30 de julho de 2024